Работа оборудования всегда связана с профессиональным риском. Достижение же абсолютной безопасности экономически нецелесообразно, так как приводит к нерациональному расходованию средств. Поэтому управлять безопасностью необходимо эффективно, используя системы методов анализа и оценки соответствующих опасностей с количественными показателями риска. Разработкой и совершенствованием таких автоматизированных систем занимаются специалисты научно-производственного центра «Динамика». Сегодня они рассказывают о работе системы компьютерного мониторинга риска пропуска отказов оборудования в реальном времени для предупреждения аварий и контроля технического состояния оборудования1.

В последние годы в зарубежных и отечественных нормативных документах серьезное развитие получили системы стандартов, содержащие понятие «риск». Многие промышленные предприятия приступили к созданию систем риск-менеджмента в области техногенной безопасности с целью оптимизации процессов снижения затрат на техническое обслуживание и ремонт оборудования (ТОиР). Отметим ряд особенностей риск-менеджмента в области техногенной безопасности.

Во-первых, отказ от риска невозможен, ибо это означает прекращение работы предприятий, эксплуатирующих опасные производственные объекты (ОПО).

Во-вторых, принятие данного риска также невозможно, поскольку вместе с усложнением и увеличением масштабов промышленного производства риски возрастают.

В-третьих, передача данного риска (его страхование) неэффективна, так как наихудшие последствия аварий всегда ведут к невосполнимым потерям и не могут быть компенсированы никакими деньгами. Следовательно, необходимо сконцентрировать усилия на снижении риска.

Автоматическая диагностика неисправностей оборудования позволяет наблюдать за процессом его деградации и почти исключить риск аварий

Все основные факторы, обуславливающие высокие эксплуатационные затраты и потери от аварий, проявляются через ресурс оборудования, а совокупный ущерб напрямую зависит от своевременности обнаружения неисправностей и адекватности действий персонала при разных скоростях потери ресурса вследствие износа элементов оборудования. Чем позже персонал реагирует на ухудшение состояния оборудования, тем больше затрат потребуется для его восстановления, а в случае критической ситуации они могут превышать даже стоимость постройки нового технологического комплекса.

В свою очередь, скорость реакции персонала обусловлена двумя основными причинами: наблюдаемостью технического состояния оборудования и адекватностью реакции на его ухудшение, связанной с требовательностью менеджмента и его пониманием критичности ситуации.

С этой целью необходимо обеспечить мониторинг риска пропуска отказа оборудования в реальном времени. Иными словами, предоставить финансовую оценку текущего уровня весьма вероятных затрат и потерь, которые могут быть понесены предприятием при существующих условиях эксплуатации оборудования (ОПО), руководителям всех рангов.

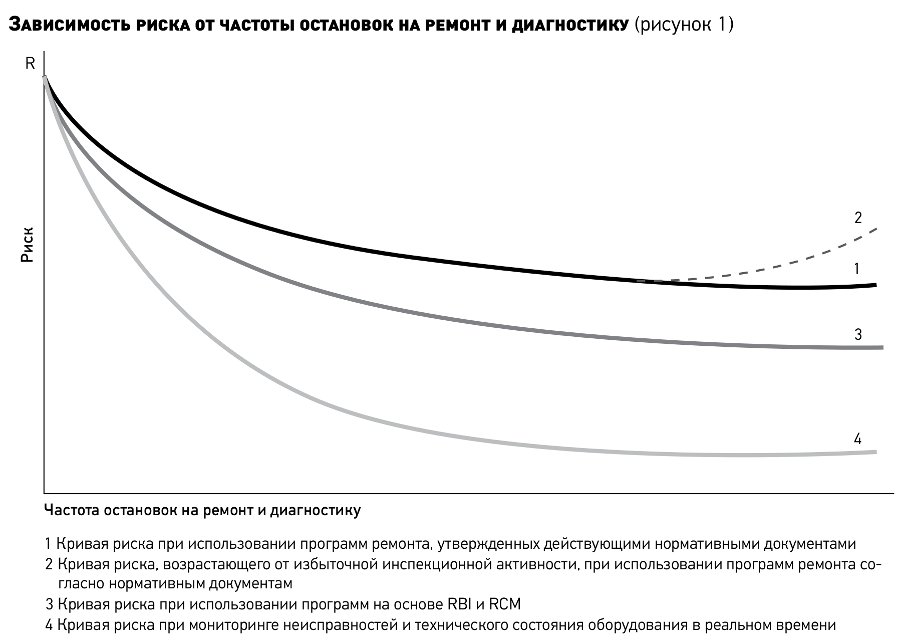

Как показывает опыт, наблюдаемость процесса деградации оборудования в реальном времени и высокая исполнительская дисциплина персонала позволяют практически исключить риск аварийных ситуаций (см. рис. 1).

Как показывает опыт, наблюдаемость процесса деградации оборудования в реальном времени и высокая исполнительская дисциплина персонала позволяют практически исключить риск аварийных ситуаций (см. рис. 1).

Данные о техническом состоянии оборудования, его неисправностях, развивающихся в нем дефектах и наиболее опасных узлах агрегатов фиксируются и представляются упомянутыми автоматизированными системами на все уровни управления производством. Системы автоматически, без участия специалистов-диагностов, определяют все основные классы неисправностей динамического оборудования и по каждому из них выдают целый ряд предписаний, автоматически диагностируя дефекты центробежных и поршневых компрессоров, насосов, аппаратов воздушного охлаждения и целого ряда других машин2.

Многократный анализ ремонтных работ, проведенных по предписаниям систем, показал, что все остановы агрегатов в состоянии «Недопустимо» были действительно необходимы. В 100% случаев подтверждены не только факты проведения ремонтов, но и дефекты оборудования, которые были выявлены автоматизированными системами.

Системы распределяют состояние подконтрольного оборудования на три категории:

- «Допустимо» (далее — Д, зеленый фон агрегата);

- «Требует принятия мер» (далее — ТПМ, желтый фон агрегата);

- «Недопустимо» (далее — НДП, красный фон агрегата).

Каждое из этих состояний можно интерпретировать в терминах риска пропуска отказа агрегатов. А с учетом их категорий, количества агрегатов и длительности их нахождения в различных состояниях представляется возможным оценить риск пропуска отказа технологического объекта в целом в реальном времени.

Чтобы обосновать наличие связи наработок оборудования в различных состояниях с последствиями от негативных событий с ними, необходимо определить такие события и специфицировать их последствия, а также рассчитать частоту данных событий в зависимости от наработки.

Благодаря наличию в автоматизированных системах режима сохранения трендов, построены эмпирические модели функций распределения эксплуатации (наработок) машинного оборудования в технических состояниях:

- Д — с момента пуска до перехода в ТПМ;

- ТПМ — с момента перехода в ТПМ до момента перехода в НДП;

- НДП — с момента перехода в НДП до останова;

- с момента перехода в ТПМ до останова;

- с момента перехода в НДП до останова;

- с момента пуска до останова3.

Для аппроксимации4 функций распределения наработок агрегатов и узлов в различных технических состояниях использовано распределение Вейбулла — Гнеденко.

Отметим, что в цикле «останов — допустимо — требует принятия мер — недопустимо — останов — ремонт», рассматриваются лишь последовательные изменения состояний оборудования. Полученные в результате коэффициенты теоретических моделей законов распределения наработок машинного оборудования, эксплуатирующегося в различных технических состояниях, имеют довольно высокие значения мер Линдера (0,96 и выше). Эти данные подтверждают соответствие полученных теоретических моделей законам распределения эмпирических данных.

Выбор и обоснование объектов мониторинга осуществляются на основе анализа технологической схемы завода и схемы работы технологических установок с учетом влияния отказов оборудования технологических комплексов — его простоев или снижения мощности на технологический процесс и взрывопожароопасность всего предприятия. Все оборудование технологического комплекса распределяется на четыре категории опасности.

Для мониторинга риска достаточно наблюдать состояние оборудования

Для цели мониторинга риска пропуска отказа достаточно наблюдать за состоянием оборудования 1-й категории, внезапный отказ которого влечет 80—90% технико-экономических потерь производства, а также 2-й категории — 10—20% потерь. При этом затраты на ремонт или замену оборудования 3-й и 4-й категорий составляют менее 1% всех эксплуатационных затрат, а риск аварии и потерь вследствие их отказа маловероятен.

Наработка агрегатов в состоянии Д, то есть с момента пуска агрегата до момента его перехода в состояние ТПМ, характеризуется тем, что в этот период ресурс агрегата остается достаточно большим5.

В период наработки агрегата в состоянии ТПМ, с момента ухудшения его состояния и перехода в ТПМ и до момента перехода в предельное состояние НДП, деградация узлов агрегата оказывает существенное влияние на его техническое состояние и остаточный ресурс существенно снижается.

В период наработки агрегата в состоянии ТПМ, с момента ухудшения его состояния и перехода в ТПМ и до момента перехода в предельное состояние НДП, деградация узлов агрегата оказывает существенное влияние на его техническое состояние и остаточный ресурс существенно снижается.

При эксплуатации агрегатов в состояниях Д и ТПМ риск пропуска отказа также присутствует, однако его величина несущественна с точки зрения ее влияния на размер риска. Погрешности расчета риска определяются рядом факторов, включая ошибку системы мониторинга, но ее расчетом можно пренебречь, поскольку в наших исследованиях используются данные систем 1-го класса6.

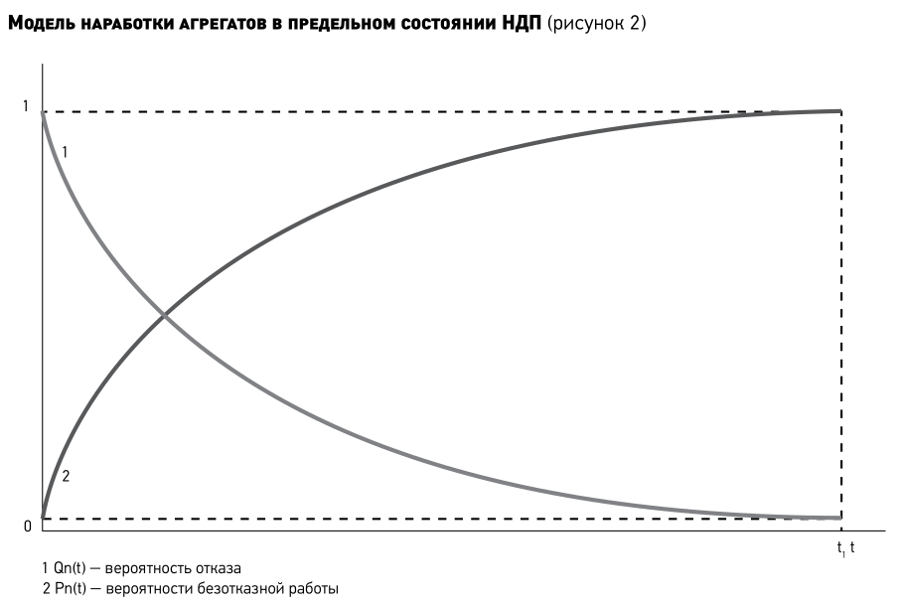

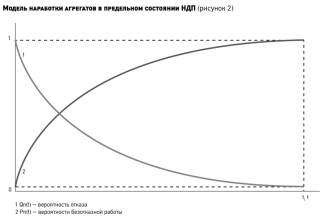

Наработка агрегатов в предельном состоянии НДП, с момента перехода агрегата в состояние НДП до останова, приведена на рис. 2. В этот период времени деградация узлов агрегата достигает предельного уровня и его остаточный ресурс минимален. Вероятность безотказной работы ОПО в простейшем случае равна произведению вероятностей безотказной работы агрегатов 1-й категории в состоянии НДП.

Вероятность отказа Q(t) — величина обратная вероятности безотказной работы Р(t), следовательно, вероятность отказа агрегатов 1-й категории ОПО, эксплуатируемых в состоянии НДП, определяем по формуле:

Qопо (t) =1 – Ропо (t),

где:

Qопо (t) — вероятность отказа агрегатов, эксплуатируемых в состоянии НДП;

Ропо (t) — вероятность безотказной работы агрегатов 1-й категории в состоянии НДП.

Негативными последствиями эксплуатации агрегатов в состоянии НДП являются, во-первых, крайне высокая вероятность отказа и аварии, которая растет по мере наработки в состоянии НДП, во-вторых, высокая вероятность приостановки выпуска продукции, в-третьих, необходимость устранения неисправности или дефекта агрегата, его ремонт.

Оценка последствий отказа агрегатов и потерь помогает управлять уровнем риска и разрабатывать эффективную стратегию риск-менеджмента

На примере нефтеперерабатывающих предприятий России с использованием опубликованных данных7 были оценены максимально возможные и вероятные последствия отказа агрегатов 1-й категории, эксплуатирующихся в техническом состоянии НДП.

Так, по наиболее консервативным оценкам, средняя стоимость восстановления после аварии (СА) составляет около 15% стоимости оборудования ОПО, что для строящихся в современных условиях технологических установок составляет около 100 млн руб., а срок восстановления ресурса ОПО — от недели до двух месяцев.

Средняя стоимость простоя ОПО (СS) при отказе оборудования составляет около 0,5 млн руб. в час, что подтверждается расчетами, подготовленными для некоторых НПЗ РФ. Средняя стоимость ремонта агрегата (СR), выведенного из эксплуатации в состоянии НДП, по нашим оценкам, составляет около 0,2 млн руб.

Таким образом, по самой консервативной оценке, средние потери от аварий, вызванных отказом агрегатов 1-й категории, эксплуатируемых в состоянии НДП на ОПО в нефтепереработке, варьируются в диапазоне от 0,2 млн до 1 млрд руб.

Из тех же источников известны и частоты некоторых негативных последствий, что позволяет оценить вероятные потери, как сумму вышеперечисленных видов потерь с соответствующими вероятностями, а именно:

Сопо = РA х СA + РS х СS + РR х СR,

где:

Сопо — стоимость последствий отказа агрегатов 1-й категории ОПО;

РA, S, R — вероятность наступления последствий аварии, простоя и ремонта соответственно;

СA, S, R — средние потери от аварии, простоя и ремонта соответственно.

В простейшем случае, полагая, что потери от отказа любого агрегата 1-й категории опасности приводят к отказу ОПО, риск пропуска отказа оборудования ОПО может быть рассчитан в реальном времени и определяется следующей зависимостью:

Rопо (t) = Сопо Х Qопо (t),

где:

Rопо (t) — риск пропуска отказа агрегатов 1-й категории, эксплуатируемых в состоянии НДП;

Сопо — стоимость последствий отказа агрегатов 1-й категории ОПО;

Qопо (t) — вероятность отказа агрегатов 1-й категории, эксплуатируемых в состоянии НДП.

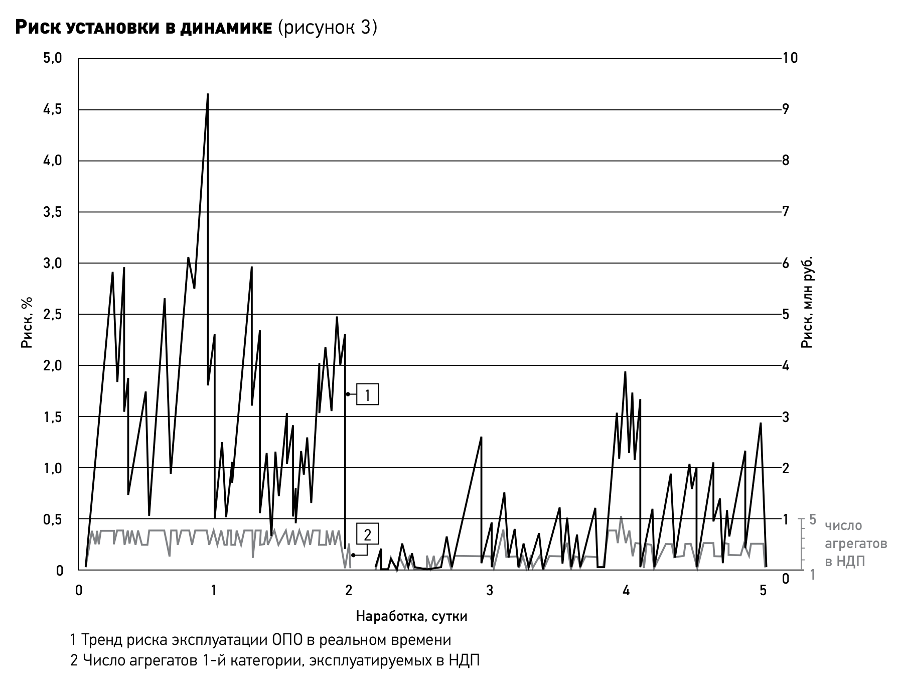

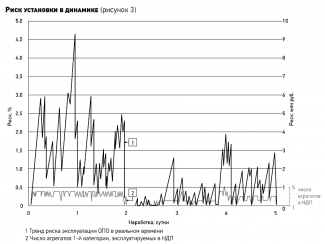

Тренд риска пропуска отказа агрегатов технологической установки одного из НПЗ с учетом приведенного выше закона распределения вероятности пропуска отказа по числу и длительности наработки агрегатов 1-й категории ОПО в техническом состоянии НДП приведен на рис. 3. На нем, в частности, видно, как в течение первых двух суток пуска ОПО в эксплуатацию после остановочного ремонта, число агрегатов и длительность их эксплуатации в состоянии НДП были причиной значительного риска пропуска отказа ОПО — на уровне 5%, или около 5 млн руб.

Тренд риска пропуска отказа агрегатов технологической установки одного из НПЗ с учетом приведенного выше закона распределения вероятности пропуска отказа по числу и длительности наработки агрегатов 1-й категории ОПО в техническом состоянии НДП приведен на рис. 3. На нем, в частности, видно, как в течение первых двух суток пуска ОПО в эксплуатацию после остановочного ремонта, число агрегатов и длительность их эксплуатации в состоянии НДП были причиной значительного риска пропуска отказа ОПО — на уровне 5%, или около 5 млн руб.

В течение первых двух суток персонал установки целенаправленными и своевременными действиями существенно сократил число агрегатов, эксплуатируемых в состоянии НДП, чем добился приемлемого, с точки зрения руководства технологического комплекса, уровня риска в 0,2—0,5 млн руб.

Благодаря мониторингу риска эксплуатации ОПО в реальном времени, руководство НПЗ получило возможность оперативно реагировать на рост риска. Это подтверждается на участке тренда 3—5 суток эксплуатации комплекса. За этот период увеличение числа агрегатов в состоянии НДП не сопровождается ростом длительности их эксплуатации в таком состоянии, что характеризуется размером риска в такие моменты на уровне 1,5—2 млн руб. Данный факт, в свою очередь, наглядно демонстрирует оперативное выполнение персоналом указаний руководства, которое видит величину риска пропуска отказа оборудования при эксплуатации ОПО в реальном времени.

***

Автоматический расчет и мониторинг в реальном времени риска пропуска отказа агрегатов ОПО могут быть осуществлены исключительно стационарными системами мониторинга технического состояния оборудования и представлен на все уровни управления предприятием в виде графика (см. рис. 3). Такой подход позволяет менеджменту:

- не предполагать, а знать существующий уровень риска, обусловленный сложившейся культурой производства на предприятии;

- принимать решения, направленные на снижение риска, то есть обеспечить наиболее эффективную стратегию риск-менеджмента.

1 Костюков В.Н., Бойченко С.Н., Костюков А.В. Автоматизированные системы управления безопасной ресурсосберегающей эксплуатацией оборудования нефтеперерабатывающих и нефтехимических производств (АСУ БЭР —КОМПАКС®). Под ред. В.Н. Костюкова. — М.: Машиностроение, 1999. — 163 с.

2 Костюков В.Н. Мониторинг безопасности производства. М.: Машиностроение, 2002. — 224 с.

3 ГОСТ Р 53563-2009. «Мониторинг состояния оборудования опасных производств. Порядок организации». Введен в действие с 01.01.2011.

4 Приближенное решение сложной функции с помощью более простых, что резко ускоряет и упрощает решение задач.

5 ГОСТ Р 32106-2013. «Мониторинг состояния оборудования опасных производств. Вибрация центробежных насосных и компрессорных агрегатов». Введен в действие с 01.11.2014.

6 ГОСТ Р 53564-2009. «Мониторинг состояния оборудования опасных производств. Требования к системам мониторинга». Введен в действие с 01.01.2011.

7 Отчет о деятельности Федеральной службы по экологическому, технологическому и атомному надзору (www.gosnadzor.ru/activity/control/folder/index.php?sphrase_id=10357).