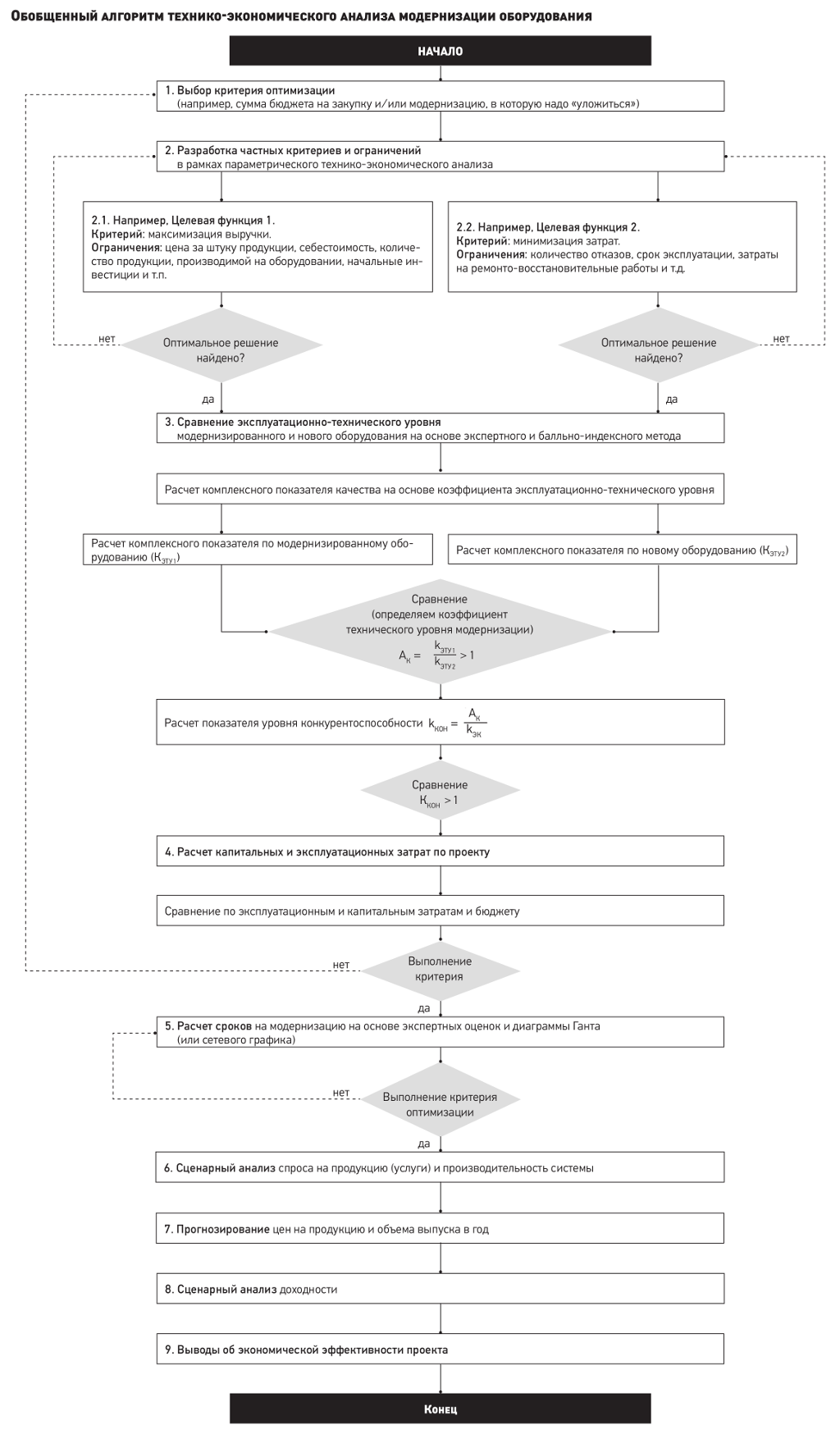

В сегодняшних условиях для отечественных предприятий на повестку дня выходит необходимость импортозамещения по целому ряду типов оборудования для различного вида производства. На многих предприятиях морально и физически устаревшее оборудование не позволяет внедрять инновационные технологии производства. В связи с этим требуются решения о полной замене или модернизации оборудования. Но при этом решить данную задачу, как правило, нужно в режиме экономии. При принятии решений следует использовать обобщенный алгоритм технико-экономического анализа проектов по модернизации или замене оборудования.

При принятии решения в рамках «покупать» или «производить (или модернизировать)» необходимо учитывать несколько критериев, однако при этом возникает проблема многокритериального выбора.

Основные этапы технико-экономического обоснования решений по модернизации

Известны два подхода к решению многокритериальных задач.

Первый заключается в формировании комплексных (интегральных) показателей — функций, зависящих от исходных показателей. Наиболее часто видом функций является произведение отдельных показателей и их сумма, причем интенсивность (степень) учета того или иного показателя определяется показателями степеней в произведениях и весовыми коэффициентами в суммах.

Второй подход предполагает выделение наиболее важного показателя в качестве критерия оптимальности решения задачи, а остальные «переводятся в ограничения», то есть на их значения задаются допуски по типу «не хуже...», «не менее...» и т.п.

Этот подход часто используется для обоснования принятия решения о производстве (модернизации) оборудования, когда есть аналоги, то есть альтернативные варианты. А значит, возможна база для сравнения. Именно данный подход лежит в основе технико-экономического анализа проектных решений.

Предположим у предприятия есть оборудование, оно морально устарело, но его можно модернизировать. В качестве альтернативы рассматривается закупка нового оборудования, но оно стоит дорого, а предприятие не должно выйти за рамки бюджета. При этом отметим, что такая задача может стоять не только перед коммерческими организациями, но и перед некоммерческими. Например, медицинское учреждение, использующее дорогостоящее оборудование для диагностики (магнитно-резонансный томограф и т.п.), также стремится к снижению затрат на закупку нового оборудования, так как бюджет, как правило, ограничен. Поэтому на практике в технико-экономической модели целевой функцией чаще всего выступает:

-

минимизация затрат;

-

или максимизация экономического эффекта (результата);

-

или максимизация эффективности (максимум результата при минимуме затрат).

Но при этом нужно стремиться к соблюдению требований по техническому заданию, то есть технические показатели должны быть не ниже определенного уровня.

Обобщенный алгоритм технико-экономического анализа

Основная задача технико-экономического анализа модернизации любого сложного оборудования связана с принятием наиболее оптимального решения. При этом чаще всего приходится одновременно рассматривать как вопросы проектирования нового оборудования (и/или закупки аналога), так и вопросы его модернизации и эксплуатации.

На сегодняшний день нет документа, регламентирующего единый алгоритм разработки технико-экономического обоснования проектов, есть только общие положения и рекомендации.

В связи с этим мы предлагаем использовать обобщенный алгоритм принятия решения на основе технико-экономического анализа. Данный алгоритм может быть скорректирован для принятия решений по проектам модернизации практически любого вида оборудования.

Для анализа вам потребуются следующие исходные данные:

-

капитальные затраты на закупку оборудования;

-

заработная плата специалистов, устанавливающих оборудование и эксплуатирующих его;

-

объем спроса на продукцию, изготавливаемую на этом оборудовании;

-

различные технические показатели оборудования.

По этим данным формируются следующие этапы технико-экономического анализа.

По этим данным формируются следующие этапы технико-экономического анализа.

1. Постановка задачи.

2. Определение области возможных технических решений и характеристик.

3. Выбор критерия эффективности, формулирование целевой функции и ограничений.

4. Выбор оптимального решения на основе параметрического анализа и/или на основе анализа эксплуатационно-технического уровня.

5. Расчет капитальных затрат.

6. Расчет эксплуатационных затрат.

7. Анализ чувствительности и сценарный анализ.

8. Анализ полученных результатов и принятие обоснованного решения.

Процесс технико-экономического анализа укрупненно показан на схеме. Отметим, что работа с системой показателей (параметров) изделия имеет свои особенности. Показатели должны определять уровень удовлетворения определенных потребностей, то есть уровень качества. Поэтому по анализируемому оборудованию, как базовому (альтернативному), так и модернизируемому, определяется эксплуатационно-технический уровень, то есть обобщенная характеристика эксплуатационных свойств, возможностей, степени новизны, являющихся основой качества производимого продукта.

Как определить значимость параметров

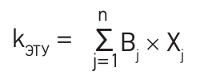

Для учета значимости отдельных параметров применяется балльно-индексный метод. Комплексный показатель качества находится по формуле:

где kЭТУ — комплексный показатель качества оборудования по группе показателей;

n — количество рассматриваемых показателей (параметров);

Bj — коэффициент весомости j-го показателя (параметра) в долях единицы, назначаемый в соответствии с потребностями предприятия в отношении анализируемого оборудования;

Xj — экспертная оценка j-го показателя (параметра) качества по выбранной шкале оценки.

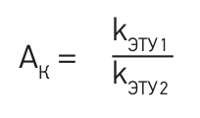

Затем следует определить коэффициент технического уровня Аk модернизации по отношению к новому оборудованию по формуле:

Если значение коэффициента больше единицы, модернизация оправдана.

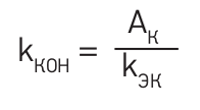

Также необходимо определить коэффициент конкурентоспособности модернизируемого оборудования по формуле:

где кЭК — коэффициент экономической обоснованности, он определяется путем деления себестоимости модернизации оборудования на стоимость закупаемого нового оборудования.

Если значение коэффициента конкурентоспособности больше единицы, то выгоднее модернизировать оборудование, а не закупать новое.

Эксплуатационные затраты по новому оборудованию бываю существенно выше эксплуатационных затрат по модернизированному оборудованию, что может быть связано с использованием большего количества обслуживающего персонала (и более квалифицированного, следовательно, более высокооплачиваемого), более дорогим ремонтно-восстановительными работами и т.д. На практике часто встречается и обратная ситуация: новое оборудование оказывается более энергоэффективным, нуждается в меньшем количестве обслуживающего персонала и часов ремонтно-восстановительных работ на объем выпуска. Каждая ситуация по модернизации может иметь свои особенности, при принятии решения необходимо учитывать множество факторов и ограничений.