Необходимость диверсификации экономики на основе широкого использования технологических инноваций, как продуктовых, так и процессных, рассматривается как магистральный путь экономического развития России в обозримой перспективе. Однако сами по себе инновации не могут обеспечить перевод экономики страны на принципиально иной путь развития. Превращение инноваций любого типа – и отечественного происхождения, и заимствованных – в источник формирования нового уклада экономики страны требует постоянного совершенствования организационной среды, прежде всего на промышленных предприятиях.

Среди элементов, образующих организационно-производственную среду предприятия, наибольшее воздействие на его инновационное «благополучие» оказывают организационная структура, наличие специализированных цехов, подразделений, участков.

Состав организационно-производственной структуры предприятий оказывает весомое влияние на их инновационное поведение. Мировой опыт показывает, чем крупнее предприятие, тем больше средств оно в состоянии затратить на разработку и производство (или приобретение) соответствующего инновационного продукта или технологии. С другой стороны, наличие на крупном предприятии полного или частичного набора технологических цехов или переделов при внедрении инновационного продукта требует внесения соответствующих дорогостоящих изменений в производственный процесс по всей технологической цепочке. А это не только крупные затраты, но одновременно и продолжительность освоения новых технологий.

«Утяжеленное» наследие в структуре промышленности

Предприятия, построенные в годы советских пятилеток, как правило, были крупными производственными образованиями и часто имели замкнутый технологический цикл. Это сопровождалось наличием значительного количества цехов и производственных участков с низким уровнем продуктовой и технологической специализации, что крайне осложняло и утяжеляло структуру управления. Советские промышленные предприятия были крупными главным образом по численности занятых на множестве мелких слабо специализированных производств. Они не были приспособлены к активному внедрению инновационной продукции в крупных масштабах и в кратчайшие сроки. Именно это обстоятельство явилось одной из фундаментальных причин отставания советской индустрии в области инновационного обновления производственных процессов.

В 2006 г. почти у половины российских предприятий, относящихся к обрабатывающим производствам, начало хозяйственной деятельности не выходило за пределы 1990 г. Более того, примерно треть их «родилась» ранее 1960 г. Почти четверть предприятий возникла в 90-х гг. По всей видимости, это отпочковавшиеся от былых гигантов отдельные производства и цеха. И лишь менее 25% предприятий начали свою хозяйственную деятельность после кризиса конца 90-х гг. Треть новых предприятий составляют предприятия, относящиеся к пищевой промышленности. Иных явных отраслевых лидеров среди новых предприятий не наблюдается.

По исследованию ГУ–ВШЭ и Всемирного банка, в конце 2005 – начале 2006 г. «пищевиков» по доле вновь созданных предприятий опережают лишь обработка древесины и производство изделий из нее. Более того, для крупных предприятий (свыше 1000 занятых), которые в российских условиях выступают как наиболее инвестиционно-активные, характерна и самая высокая продолжительность жизни – более 87% были созданы до 1992 г., то есть до начала проведения экономических реформ.

Таким образом, значительная часть российских предприятий несет в себе отпечаток «давно минувших дней», что затрудняет развитие кооперационных связей, жизненно необходимых при внедрении инновационной продукции в массовых коммерческих масштабах.

Сегодня только небольшие специализированные предприятия способны быстро осваивать новые технологические приемы и применять их при изготовлении новых продуктов и услуг. При этом массовость технологических приемов сочетается со способностью подобных специализированных предприятий в максимальной степени удовлетворять индивидуальные запросы производителей инновационной продукции благодаря широкому применению гибкого автоматизированного оборудования.

|

У «Тойоты» и «Форда», этих двух гигантов мирового автомобилестроения, принципиально различные системы взаимоотношения заказчиков и поставщиков. До 70% необходимых компонентов «Тойота» получает от своих поставщиков. У «Форда» этот показатель приближается к 30%. Кроме того, у «Форда» около 30 тыс. компаний – поставщиков компонентов по краткосрочным контрактам. В списке «Тойоты» примерно 250 компаний, которые работают на основе долгосрочных договоров и считаются поставщиками первого уровня. При этом долгосрочные договоры с поставщиками не являются стабильными, так как контракт никогда не заключается только с одной компанией. Таким образом, на один компонент имеются контракты с двумя и более компаниями. Следовательно, между пос-тавщиками первого уровня возникает конкуренция. Она существует и между поставщиками второго уровня. В качестве примера поставщика «Тойоты» первого уровня можно привести компанию «Тэкко». В настоящее время там занято до 2 тыс. человек, что по японским стандартам считается крупным предприятием. У«Текко» собственных 33 поставщика, которые относятся к категории поставщиков второго уровня. Среди них компании, специализирующиеся на сварочных и кузнечно-прессовых работах (9 компаний с численностью занятых от 10 до 85 человек), на термообработке (2 компании, численность занятых от 39 до 105 человек), резино-технических работах, покрасочных, литейных и других. ИСТОЧНИК: МАТЕРИАЛЫ РОССИЙСКО-ЯПОНСКОГО СИМПОЗИУМА ПО ПРОМЫШЛЕННОЙ ПОЛИТИКЕ ОКТЯБРЬ 2007 Г. |

Без малых предприятий – никуда

К сожалению, в России малые и даже относительно небольшие средние промышленные предприятия не играют той роли, которую они призваны играть в ходе освоения и реализации инновационной продукции.

|

Около 91% продукции машиностроения производится на 7500 крупных и средних предприятиях, примерно 6% – на малых, остальная продукция – то есть 3% – на опытных производствах при непромышленных организациях. ИСТОЧНИК: КОМИТЕТ ГОСУДАРСТВЕННОЙ ДУМЫ РФ ПО ПРОМЫШЛЕННОСТИ, СТРОИТЕЛЬСТВУ И НАУКОЕМКИМ ПРОИЗВОДСТВАМ |

Еще меньше доля инновационной продукции, производимой малыми предприятиями.

|

В России роль малых предприятий в проведении инновационной политики крайне незначительна. Удельный вес инновационно-активных малых предприятий почти на порядок отстает от среднего по промышленности и на протяжении 1999–2005 гг. находится в пределах 1,3–1,6%. Удельный вес инновационной продукции в общем обороте обрабатывающих производств малых предприятий в 2005 г. не превышал 0,3% ИСТОЧНИК: РОССТАТ |

Роль специализации производства и принципы выстраивания долговременных и надежных отношений с подрядчиками и субподрядчиками особенно наглядно видны на предприятиях японского концерна «Тойота» в процессе непрерывного совершенствования модельного ряда автомобильной промышленности и постоянного внедрения новшеств.

Экономический подъем России, возникший на исходе последнего десятилетия ХХ в., совпал с широким развитием мировых глобальных связей. Участие в этих связях России привело к необходимости предпринять соответствующие шаги по реструктуризации предприятий в соответствии с существующими международными стандартами. Цель таких преобразований – создать для российских предприятий возможность участвовать в международном разделении труда в производстве инновационной продукции и обеспечить тем самым для России выход с этой продукцией на мировые рынки.

По результатам обследования 2005–2006 гг. наши предприятия довольно активно вовлечены в процесс реорганизации структуры предприятий. Для крупных предприятий (свыше 1000 человек) доля тех, кто участвовал в реорганизации предприятий, превысила 60%. Тем не менее многие предприятия и после реорганизации сохранили в своем составе привычные для них заготовительные цеха (литье, кузница), а также цеха гальванообработки, термические, лакокрасочные.

Характерно, что в машиностроении США в начале 80-х гг. не более 4% машиностроительных предприятий имели собственные литейные цеха и участки. Аналогичное положение наблюдалось и в отношении кузнечных и иных заготовительных производств. Отметим, что уже в конце Х1Х в. американская промышленность имела в своем составе специализированные литейные и кузнечные отрасли. Процесс формирования таких отношений поставщика и заказчика занимает многие десятилетия.

Каков подрядчик – таковы и инновации

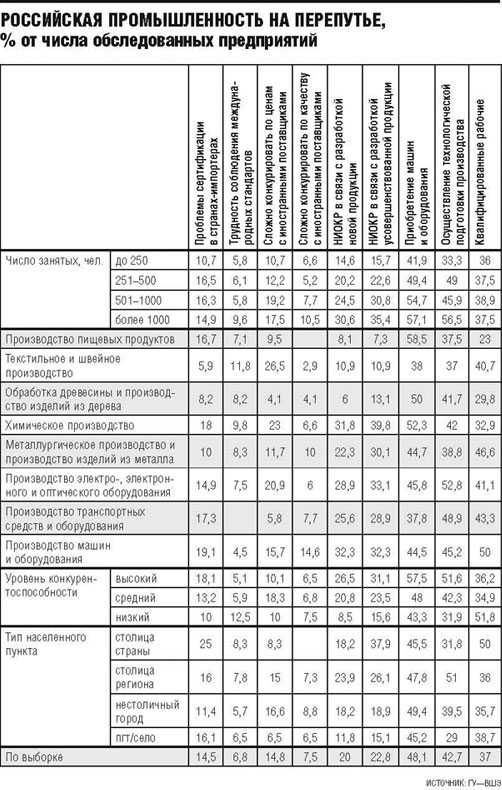

В России подобные процессы пока не получили широкого распространения ввиду слабой инфраструктуры, самоорганизации и взаимного недоверия. Даже среди тех, кто уже работает по аналогичной системе, велика степень взаимной неудовлетворенности. Основные претензии к поставщикам – низкий уровень качества, просроченные поставки и необоснованное завышение цен. Использование свободных мощностей предприятий России зарубежными производителями для производства соответствующих компонентов или иной промежуточной продукции часто невозможно из-за отсутствия на российских предприятиях сертифицированных систем менеджмента качества. Именно такие претензии высказывали руководители ряда машиностроительных предприятий г. Калуги весной нынешнего года. Подобные отношения с поставщиками промежуточной продукции препятствуют не только качественному изготовлению инновационной продукции, они отрицательно сказываются и на производстве традиционной продукции и в конечном счете вынуждают головное предприятие сохранять у себя неэффективные непрофильные активы.

Развитие субконтракции – тенденция, сложившаяся в последние годы как в развитых, так и развивающихся странах. В процесс промышленной субконтракции в странах ЕС вовлечено 293 тыс. предприятий, что обеспечивает рабочими местами более 7,5 млн чел. Общий объем продукции, произведенной по субконтрактам, на рубеже веков превысил 35 млрд евро, что составляет почти 14,5% всего объема продукции, выпущенной в странах ЕС.

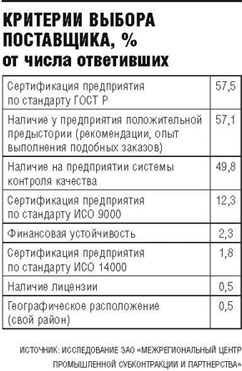

При выборе поставщика предприятие-заказчик в первую очередь заботится о возможности решить проблему по всему комплексу вопросов, связанных с качеством выпускаемой продукции, что в условиях освоения инновационной продукции приобретает первостепенное значение.

Основные требования:

- изготовление заказа с соблюдением заданного качества. Желательно наличие у предприятия системы менеджмента качества, сертифицированной по стандарту ISO 9000. Известны случаи, когда предприятие-заказчик оплачивало поставщику сертификацию по ISO 9000 при наличии у него уникальной технологии;

- обеспечение доставки произведенной продукции точно в срок в соответствии с условиями договора. Для этого необходима собственная служба логистики, имеющая хорошую связь со службой логистики заказчика.

В российской промышленности в последние годы наметилось робкое движение в сторону реструктуризации предприятий при освоении новой продукции. Тон задают гиганты отечественной индустрии.

К инновациям через реструктуризацию

К инновациям через реструктуризацию

Сегодня получает определенное развитие процесс – освобождение предприятия от непрофильных активов с целью сосредоточить свои усилия на производстве инновационной продукции, реализация которой и обеспечивает наивысшую прибыль.

|

На КамАЗе начался вывод с основного производства участков, где изготавливаются компоненты. Для вновь организованных компаний создан технопарк, разработана система их сертификации. Они сразу получают контракт с КамАЗом, что обеспечивает устойчивый спрос на их продукцию. Технопарк создавался только для малых компаний, которые привязаны к КамАЗу, но в настоящее время более половины этих компаний уже осуществляют поставки вне контрактных соглашений с КамАЗом. ИСТОЧНИК: МАТЕРИАЛЫ РОССИЙСКО-ЯПОНСКОГО СИМПОЗИУМА ПО ПРОМЫШЛЕННОЙ ПОЛИТИКЕ. ОКТЯБРЬ 2007 Г. |

Примерно по тому же сценарию осуществлена реорганизация и на Ирбитском мотоциклетном заводе. Настоятельная необходимость обеспечить выпуск новой конкурентоспособной продукции с большим набором инновационных компонентов вынудила предприятие к проведению масштабной реструктуризации с последующим привлечением специализированных высокотехнологичных производств для изготовления требуемых компонентов.

|

Ирбитский мотоциклетный завод самостоятельно изготавливал тяжелые мотоциклы «Урал» и все запчасти к ним, за исключением некоторых резиновых изделий и электроники, и долгое время представлял «натуральное хозяйство» с полным набором вспомогательных производств, традиционных для советских предприятий. Представители ИМЗ изучали структуру производства, систему дистрибуции в Ducati, Malagatti, Paioly и других компаниях. После этого принято решение о продаже кузнечного, литейного и ряда других цехов. Это дало заводу деньги для замены оборудования. После реорганизации было существенно сокращено производство, заготовитель ные цеха отделяются и готовятся к продаже, в частности, кузнечный цех уже имеет нового владельца, и необходимые для мотоциклов детали закупаются как у него, так и у нескольких внешних поставщиков. В перспективе предприятие планирует выйти на бизнес модель, сходную с моделью западных производителей мотоциклов, которые имеют только сборку и часто собственное производство двигателей как ключевого узла мотоцикла. Все остальное закупается в виде готовых узлов. |

Таким образом, российской промышленности при переходе на инновационное развитие необходимо иметь широкую сеть мелких и средних специализированных высокотехнологичных производств, способных быстро и адекватно осваивать новые технологии и виды продукции. Глубокая реструктуризация уже существующих предприятий, широкое использование аутсорсинга и субконтрактинга – важнейшие условия массового освоения инновационных технологий и продукции.